증착공정은 웨이퍼 위에 얇은 피막을 입히는 공정이다. 크게는 PVD와 CVD, ALD로 나뉜다.

증착(Deposition)공정 간단정리! CVD, PVD, ALD

증착 공정 간단정리! Deposition 공정 CVD, PVD, ALD 요즘 화제가 되는 'OLED' OLED 공...

blog.naver.com

PVD는 고체 형태의 입자를 옮기는 방식으로 주로 금속인 알루미늄이나 구리 등을 증착할 때 사용한다. 진공중에서 원하는 재료를 증발시키거나 스퍼터링시켜 기판에 증착시키는데, 여러 방법이 존재한다. 구체적인 방식은 Thermal Evaporation, e-beam Evaporation, Sputtering으로 나뉜다. 진공중에서 진행하는 이유는 진공이 아니라면 다른 입자들도 박막과정에 증착될 수 있기 때문이 주 원인.

이 중 열 증발법과 전자빔증발법은 직접적인 열원을 이용하는 것과, 전자빔을 이용해 물질을 가열한다는 점을 제외한다면 큰 차이는 없다고 한다. 상대적으로 스퍼터링은 조금 다른 방식을 이용하는데, 아르곤 플라스마가 원하는 재료를 때리면서 빠져나오는 증착물질들이 기판에 붙는 방식. 상대적으로 온도라거나 재료의 녹는점 등에서 자유로운 장점을 가진다고 한다. 자세히 쓰지는 않았지만 스퍼터링에도 여러 방식이 있다. 재료가 화학적인 변화 없이 금속판에서 물리적인 위치만 바뀐다는 특징이 있다.

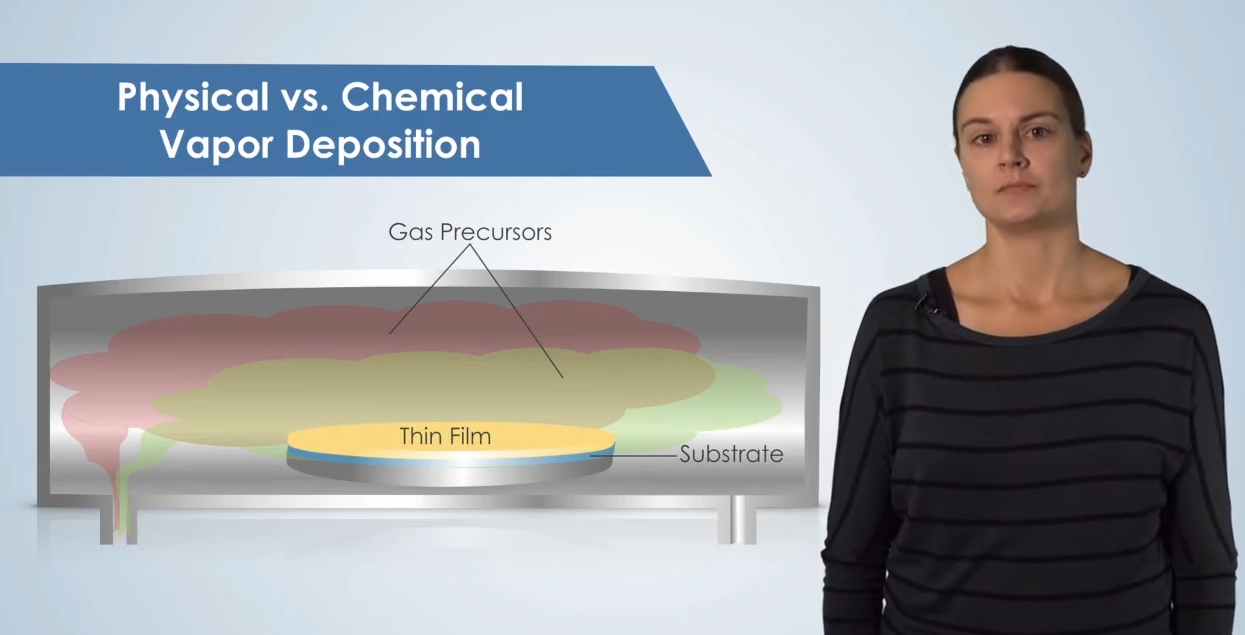

CVD는 Chemical Vapor Deposition으로, 한국어로는 화학 기상 증착법이라고 부른다. 화학적인 방식으로 기체 형태의 입자를 이용해 성분을 쌓는 과정. 상대적으로 단점은 부산물이나 전구체 등 입자들이 공간을 떠돌면서 증착 과정을 통제하기가 어려워, 증착 형태가 균질하지 않다는 한계점이 있다고 한다. 스퍼터링과 비교했을때의 장단점은 아래와 같이 비교할 수 있답니다. (청색 장점, 적색 단점)

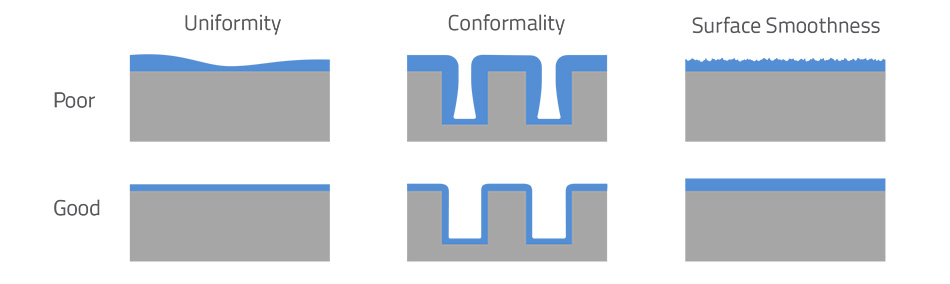

또한, 다른 특징으로는 PVD는 상대적으로 방향성이 일정한데 반해, CVD는 방향성이 일정하지 않다. 그렇기에 상대적으로 3D공간과 같은 좀 더 복잡한 공간에서 공정 진행이 유리하다는 장점이 있다고 한다.

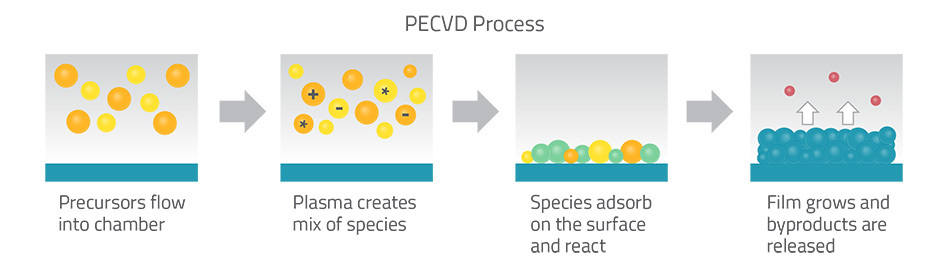

물론 CVD에도 여러 종류의 증착법이 존재한다. 기판에 재료를 증착하는 화학적 반응이 무엇인지에 따라 Thermal CVD, Plasma Enhanced CVD(PECVD), Atmospheric CVD(APCVD), Low Pressure CVD(LPCVD)등이 있다. 이 중 APCVD와 LPCVD는 열에너지를 이용한 방식에 속하고, PECVD는 열이 아니라 플라스마를 이용한 공정이다. 공정마다 온도 조건이 다르고, 기압에 따라 성막 과정이 달라지기 때문에 이를 잘 조절한다고 합니다. 자세한건 전공자가 아니라 모릅니다.

CVD에서는 PVD와는 달리 기체 전구체가 기판 위에 얇은 막을 형성하며, 여기에 플라즈마나 열을 가해 반응을 일으킨다. 이 반응 과정에서 부산물 가스 들이 발생하기 때문에 이를 제거해주어야 한다. 상대적으로 태양광이나 LED 등에서 많이 사용된다고 합니다. 잘은 모릅니다.

PECVD는 플라즈마 화학 기상 증착법이다. CVD과 PVD 모두 가장 기본적인 증착 방식이 열을 가하여 재료를 증착시키는 것인데, 이렇게 열을 가하는게 모든 상황에서 가능한게 아니다. 재료가 열에 약한 경우 고온에서 작업이 불가능한데, PECVD는 낮은 온도에서도 플라즈마를 이용해 증착을 가능하게 한다.

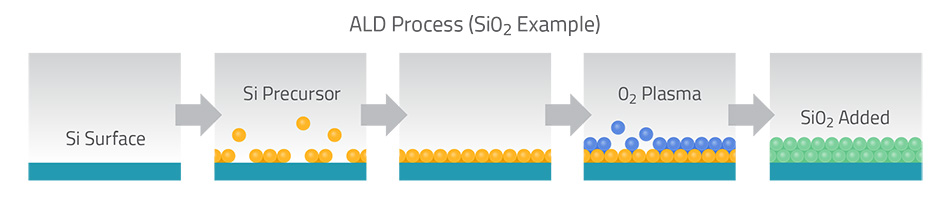

CVD의 일종으로 ALD가 있다. ALD는 Atomic Layer Deposition의 약자로, 원자를 한 층씩 쌓는 기법이라는 의미이다. 위의 PECVD와는 달리 ALD는 전구체가 웨이퍼 표면에 코팅되면 그 위로는 추가적으로 전구체가 결합되지 않는다. 이후 전구체와 반응할 기체를 넣어주면, 전구체와 반응이 끝나면 더이상 반응이 일어나지 않는다. 이런 특징을 Self-Limiting 하다고 말한다.

ALD의 장점으로는 굉장히 균일한 증착과정이라고 할 수 있다. 예를들어 PECVD에서는 전구체와 플라스마, 부산물 등이 뒤섞이며 우리 눈으로는 잘 안보이지만 증착과정이 아주 세밀하게는 통제가 되지 않는다. 그러나 ALD는 원자 한개 층 단위로 증착이 가능하기 때문에 복잡한 구조에서도 균일한 증착을 할 수 있고, 표면이 매끄러우며 균일하게 된다.

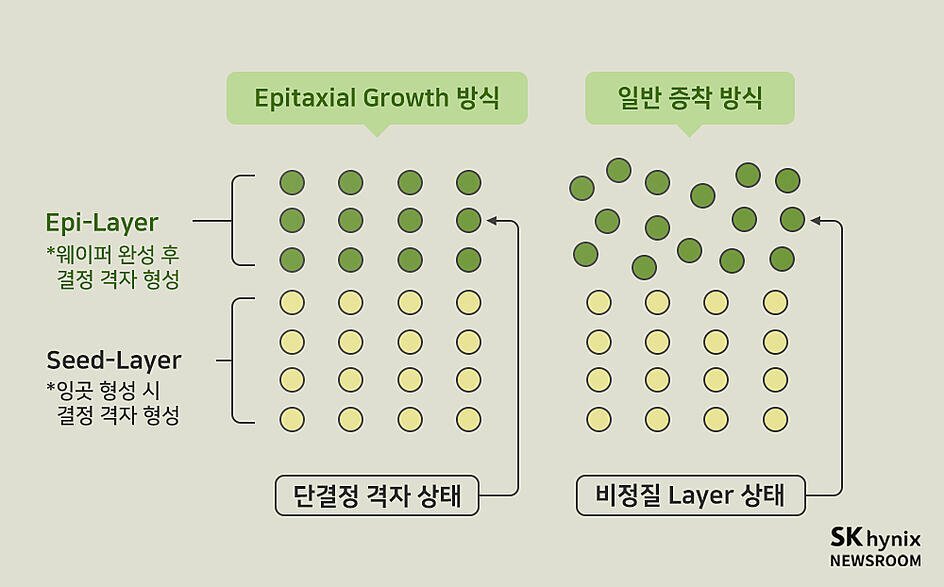

또한, 일종의 증착이기는 한데 Epitaxy도 있다. Epitaxy도 기판 위에 뭔가 쌓는다는 점에서 같은데, 방식이 조금 다르다. Epitaxy는 일종의 CVD인데 다른 증착공정과 다른 점은 바로 결정질 구조를 쌓는다는 점이다. 일반 증착 방식은 증착 재료를 위에 그냥 올려놓는 방식이라면, Epitaxy는 웨이퍼와 동일한 결정 격자를 웨이퍼에 쌓습니다.

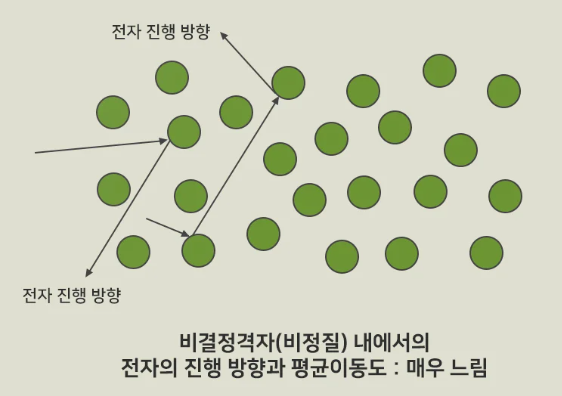

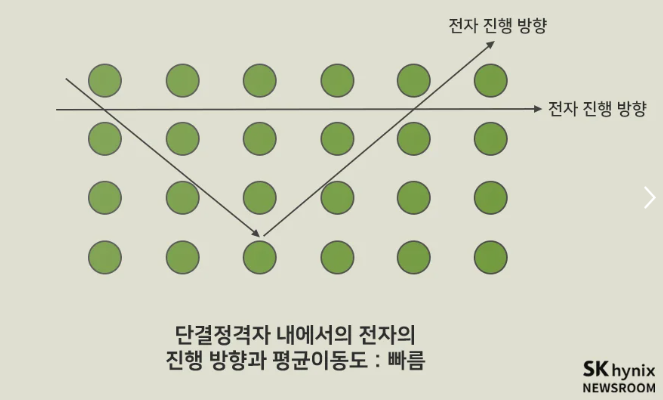

이렇게 결정질의 형태를 갖추게 되면, 상대적으로 전기적 특성이 우수해지기 때문에 여러가지 유리한 점들이 생기게 됩니다. 전자는 결정질 구조에서 더 빠르게 이동하기 때문에 트랜지스터 성능에도 도움이 됩니다. 에피택시 성장은 상대적으로 전도율이 중요한 부분에서 사용됩니다.

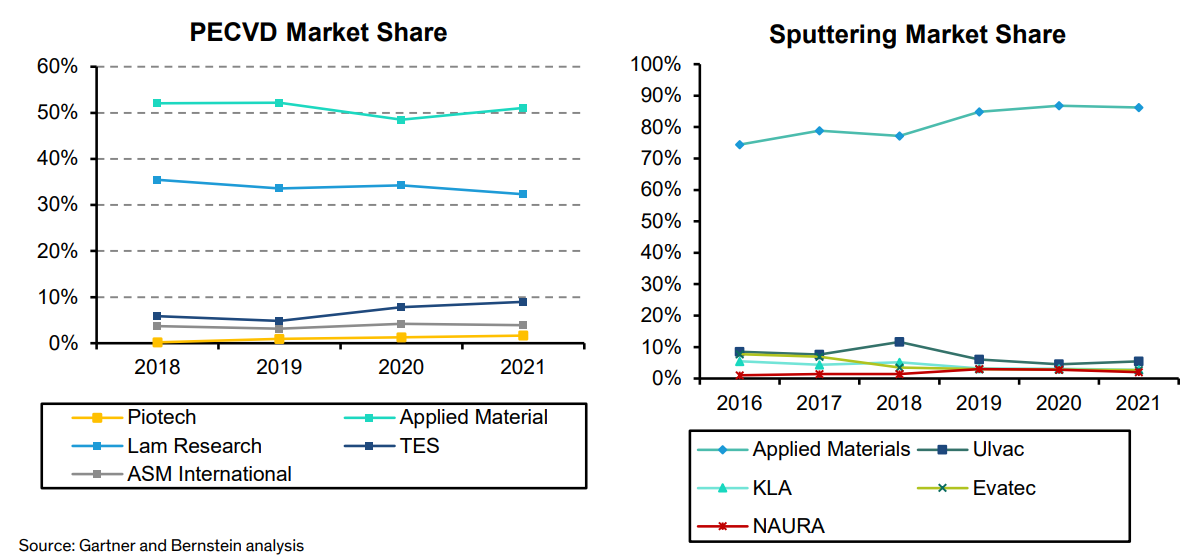

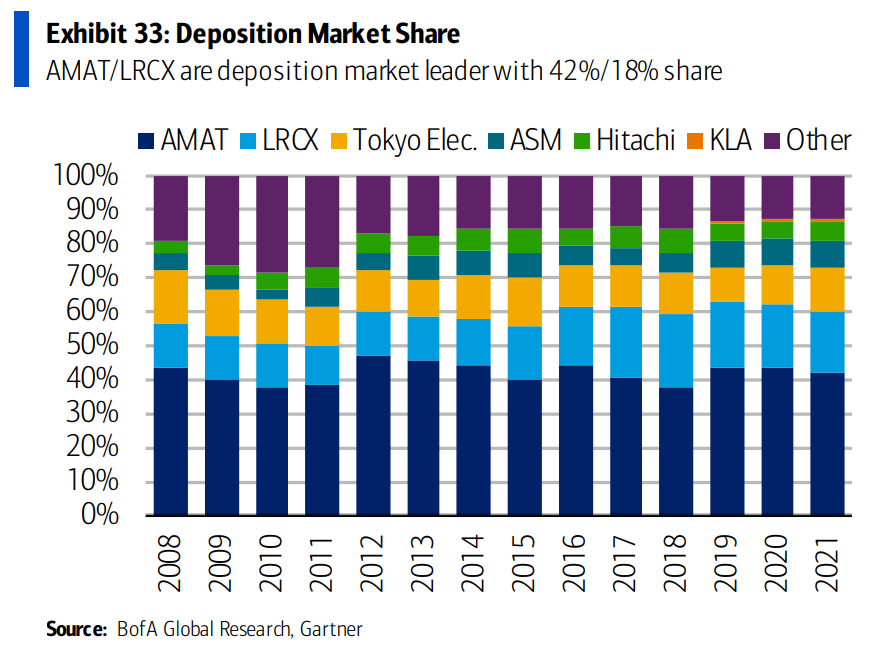

이제 기업단으로 내려가서 점유율을 보면 (1) Sputtering을 포함한 PVD는 Applied Materials가 거의 대부분을 점유하고 있고 (약 86%) (2) CVD는 Applied Materials(33%)와 Lam Research(26%)가 높은 점유율을 가지고 있다. (3) PECVD도 Applied Materials와 Lam Research의 비중이 매우 높다.

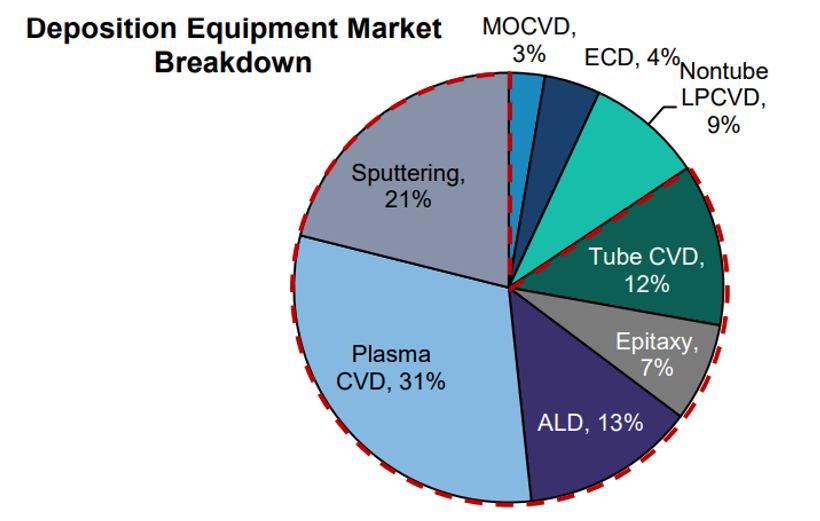

PECVD와 스퍼터링이 거의 시장의 절반 정도를 차지하고 있으며, Epitaxy는 시장이 그렇게 크지는 않은가보다. 뭐가 되었던 전체적으로 Applied Materials의 시장 점유율은 매우 높은 편.

그 외 ALD는 ASM International 이라는 유럽 기업이 45%를 점유하고 있으며, Tokyo Electron이 29%를 점유하고 있다. 전반적으로는 Applied Materials의 점유율이 매우 높다. 증착시장 전체에서 AMAT의 시장점유율은 42%에 달한다고 한다. 2위인 램리서치의 증착 시장점유율은 18% 정도이며, 3위는 도쿄일렉트론으로 13%정도의 점유율을 가지고 있다. 다만 식각공정에서는 점유율이 좀 다른 편.

'산업 공부 > IT 하드웨어' 카테고리의 다른 글

| 전통 반도체 기업 비교 (0) | 2023.04.07 |

|---|---|

| 식각 기술의 종류와 점유율 (0) | 2022.10.31 |

| 네트워크 기본: 스위치, 라우터, 서브넷, NAT, 방화벽 (0) | 2021.11.26 |

| 스크랩 - SSD의 저장방식(SLC, MLC, TLC, QLC) (0) | 2021.11.19 |

| 메모리 반도체 지금 팔아야되나? (0) | 2021.08.12 |

| 메모리 반도체 약세 - 4분기 피크아웃인가... (0) | 2021.08.10 |

| 증착공정 - (2) CVD 증착방식 (0) | 2021.08.10 |

| 증착공정 - (1) 큰 분류와 PVD 증착방식 (0) | 2021.08.10 |